Comment Outlier3D a remplacé le CAD manuel pour une famille de bagues de fiançailles à fort volume

Par Miguelángel le 17 février 2025

1. Présentation du projet

Un fabricant de joaillerie haut de gamme, produisant à la fois des collections et des commandes sur mesure, connaissait une forte phase de croissance. Sa famille de produits de bagues de fiançailles représentait la majorité des ventes (70 % et plus) et était devenue le principal goulot d’étranglement opérationnel.

Chaque nouvelle commande introduisait des variations telles que la taille de doigt, les dimensions de la pierre, les configurations de griffes et de panier, les motifs de pavage et des exigences particulières, nécessitant à chaque fois une reconstruction manuelle du modèle.

La décision métier était claire. La demande augmentait et le catalogue s’élargissait, mais l’entreprise ne souhaitait pas recruter davantage de designers 3D. L’objectif n’était pas d’augmenter les effectifs, mais d’automatiser la cellule de production des bagues de fiançailles afin que les designers existants puissent se concentrer sur des tâches à plus forte valeur ajoutée : commandes sur mesure, cas d’exception et conception de nouvelles collections.

Outlier3D a été déployé comme couche de production pour la génération des SKUs de bagues de fiançailles, transférant la modélisation répétitive du CAD manuel vers une génération programmatique validée.

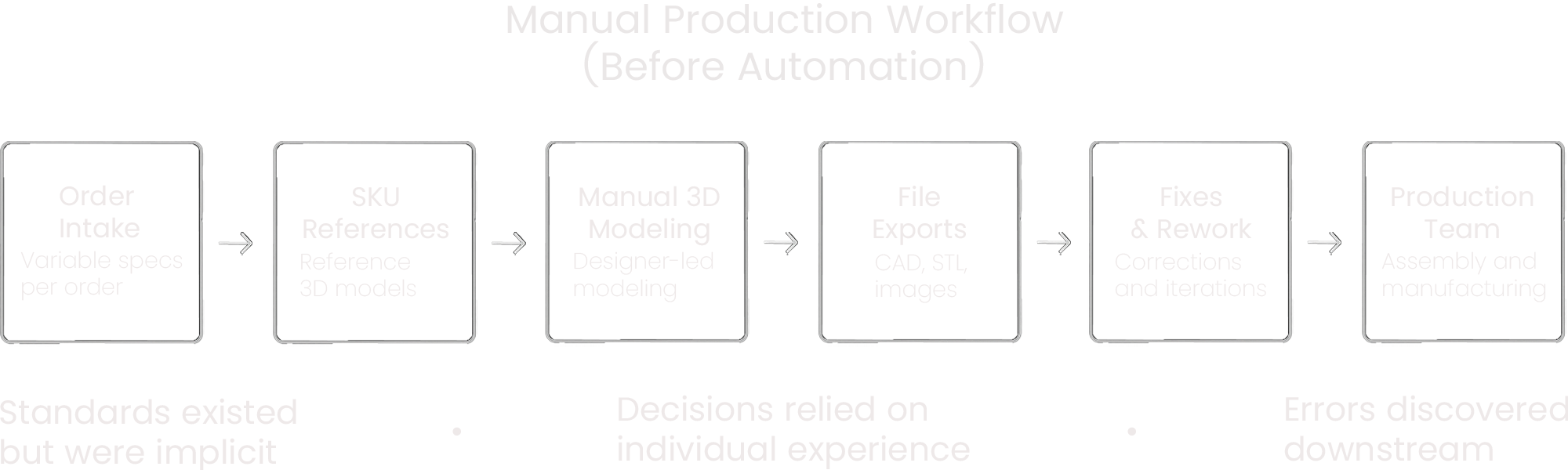

2. Analyse du workflow initial

Avant l’automatisation, l’équipe fonctionnait à partir d’une bibliothèque de SKUs basée sur des références. Les modèles et images de référence étaient stockés sur un serveur local. Lorsqu’une nouvelle commande arrivait, l’équipe sélectionnait un modèle proche et reconstruisait la géométrie pour correspondre aux nouvelles spécifications.

Cette approche fonctionnait à faible volume, mais devenait fragile à mesure que l’échelle augmentait, pour deux raisons principales.

A. Les standards n’étaient pas réellement des standards

Le fabricant disposait d’une forte intention de design, mais une grande partie de celle-ci existait sous forme de règles implicites, conservées dans la tête des designers et transmises de manière informelle aux nouveaux employés, plutôt que documentées dans des fiches techniques ou intégrées dans des définitions CAD.

En conséquence, différents designers pouvaient interpréter un même SKU de bague de fiançailles de manière différente. Avec le temps, de petites divergences s’accumulaient entre les commandes : proportions, interprétation des courbes, jeux fonctionnels et hypothèses critiques pour la fabrication.

B. Les données et entrées de commande n’étaient pas toujours propres

Les spécifications en amont et les références variaient en qualité et en exhaustivité. Cela augmentait les boucles de reprise et rendait toute montée en charge via le recrutement encore plus difficile.

- Le temps par SKU variait d’environ 15 minutes à plusieurs heures selon la complexité et la clarté des spécifications.

- Des erreurs apparaissaient au niveau des commandes (numéros incorrects, spécifications manquantes, détails incomplets) et au niveau de la géométrie (hauteur, épaisseur, courbure et autres incohérences critiques pour la production).

- Les fichiers étaient nommés et stockés de manière cohérente sur le serveur local, mais les standards géométriques sous-jacents n’étaient pas encodés de façon systématique.

La conclusion était évidente : recruter davantage ne ferait qu’amplifier la dérive d’interprétation. Le système avait besoin d’une définition partagée et applicable.

3. Standardisation avant automatisation

L’automatisation repose sur des standards explicites. La première phase majeure a consisté à transformer l’intention de design implicite en règles documentées et applicables.

BD Outlier a travaillé directement avec l’équipe de production pour :

- Identifier ce qui devait rester constant à travers les variantes de bagues de fiançailles

- Résoudre les conflits entre modèles de référence pour aboutir à un standard unique et autoritaire

- Définir des règles mesurables pour les proportions, tolérances, jeux et relations entre composants

- Documenter les cas limites et la manière dont les exceptions devaient être traitées

Le résultat est devenu un véritable contrat de design pour la famille de produits. Il définissait ce qui pouvait varier, ce qui devait rester fixe et comment les contraintes de fabrication étaient appliquées.

Un effet clé a été que la standardisation n’a pas seulement rendu l’automatisation possible. Elle a aussi produit des sorties de design plus propres et plus cohérentes, même avant le déploiement complet.

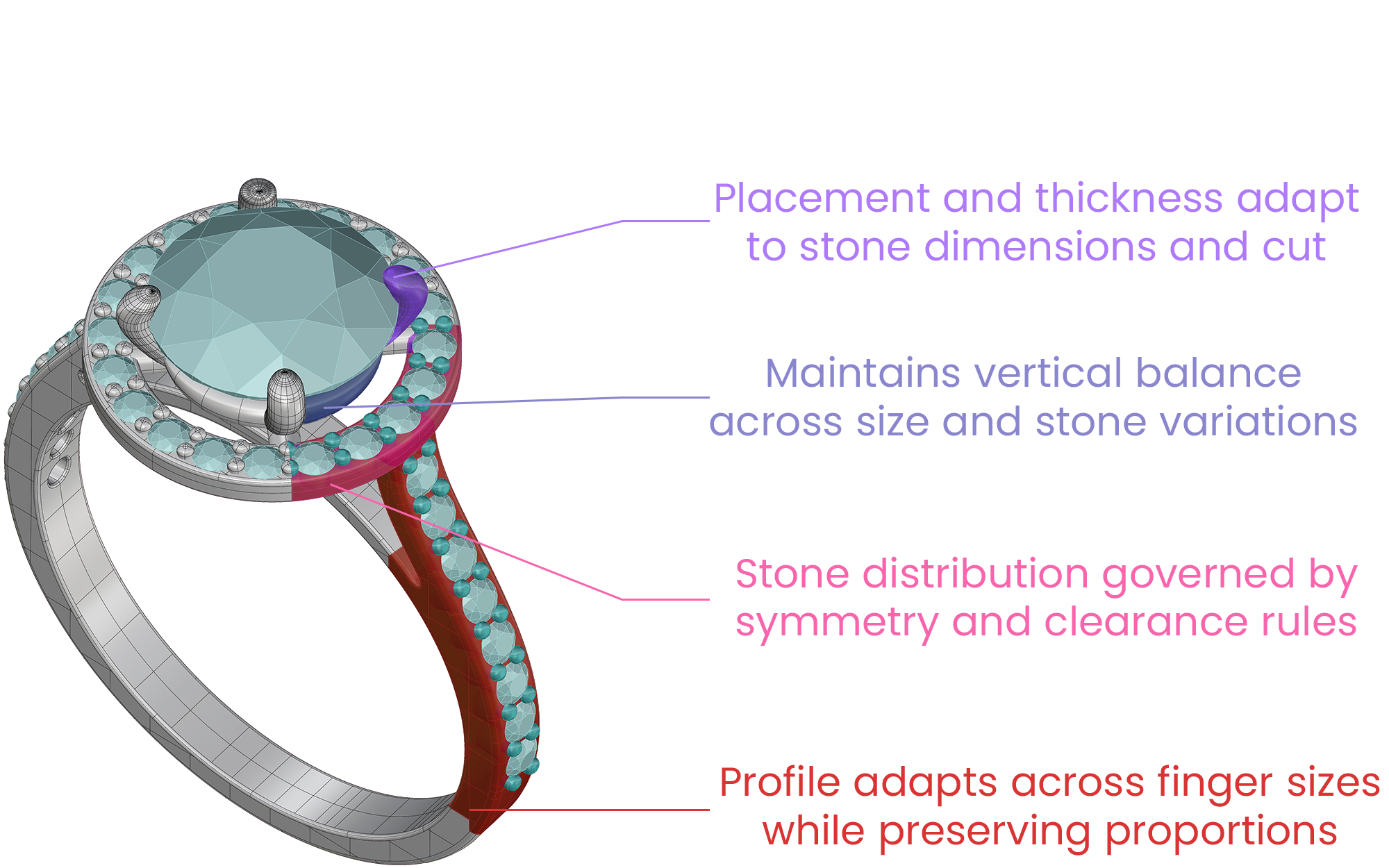

4. Extraction de la logique paramétrique

Une fois les standards définis, nous les avons encodés sous forme de règles capables de reproduire une géométrie fiable à travers toutes les variations.

Les catégories de règles comprenaient notamment :

- Le comportement de la courbure du corps de bague selon la taille de doigt

- Le comportement des griffes et du panier en fonction des caractéristiques et tailles de pierre

- Le comportement des griffes et du panier en fonction des caractéristiques et tailles de pierre

- Les distances et jeux nécessaires à la production physique et à l’assemblage

- Les règles de proportions esthétiques auparavant évaluées visuellement

Nous avons également défini une flexibilité contrôlée pour gérer la variabilité réelle. Les pierres sur mesure et cas extrêmes nécessitent une marge d’adaptation dans des limites approuvées. Pour ces situations, nous avons précisé quelles relations pouvaient s’étendre, quelles contraintes restaient strictes et quels cas nécessitaient des jeux de paramètres dédiés.

5. Vue d’ensemble de l’architecture

La solution a été implémentée sous forme d’une bibliothèque de définitions computationnelles spécifiques à chaque SKU. Chaque famille de SKU dispose de sa propre définition capable de régénérer géométrie et sorties à partir d’entrées structurées.

Chaque définition accepte un ensemble d’entrées adapté. Certains SKUs requièrent peu de paramètres (par exemple la taille de doigt). D’autres acceptent des entrées complexes telles que des dimensions de pierres personnalisées, des motifs configurables ou des contrôles spécifiques à la commande. Des entrées basées sur des fichiers (comme des STL) peuvent également être prises en charge si le workflow l’exige.

Pour assurer la maintenabilité, les définitions sont construites à partir de blocs de calcul modulaires. Cette modularité réduit le temps d’itération, augmente la réutilisation et isole les changements. Les modules réutilisables incluent généralement :

- Génération de profils

- Génération du corps de bague

- Logique d’adaptation à la pierre (griffes et panier)

- Distribution et génération du pavage

- Packaging des sorties (géométrie, métadonnées, règles d’export)

Opérationnellement, les entrées brutes sont normalisées, les règles et chemins d’exception sont appliqués, la géométrie est calculée et les sorties sont générées selon le contrat d’export du SKU. Outlier3D gère l’exécution et le débogage afin de garantir la fiabilité du pipeline en production.

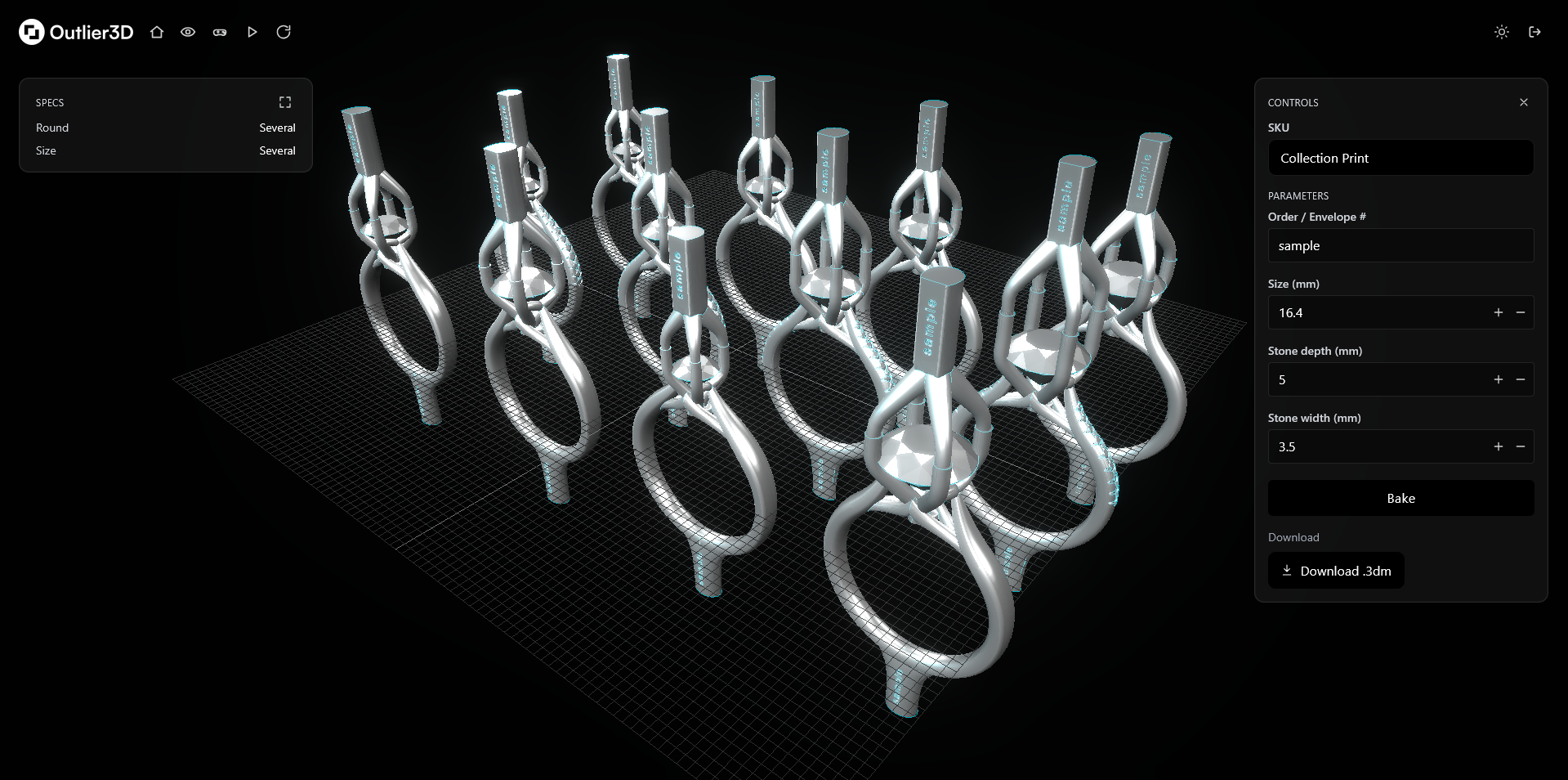

6. Flux d’automatisation des SKUs

Une fois déployée, la génération de SKUs suit un pipeline déterministe :

- L’utilisateur sélectionne un SKU dans la bibliothèque prête pour la production.

- L’interface affiche les entrées requises et les informations de sortie attendues.

- L’utilisateur saisit les paramètres.

- Le système valide les entrées et rejette rapidement les combinaisons incompatibles.

- Outlier3D exécute la définition et calcule la géométrie complète, y compris les exceptions approuvées.

- Les sorties sont générées dans les formats requis (CAD, STL, aperçus, métadonnées structurées).

- Les résultats sont versionnés, nommés et structurés de manière cohérente.

- Chaque sortie est conservée comme artefact autoritaire lié aux paramètres exacts qui l’ont produite.

7. Intégration dans Outlier3D

Les définitions suivent un processus strict de mise en production : tests internes, scénarios extrêmes, validation client des standards et approbation finale. Une fois approuvées, elles sont déployées dans le compte Outlier3D du client.

Les utilisateurs voient une table de SKUs prêts à l’emploi. Chaque SKU expose son panneau d’entrées et ses sorties attendues. Après génération, chaque département consomme les formats dont il a besoin : CAD, STL ou données structurées (comptes de pierres, pièces, notes de production).

Outlier3D devient ainsi le système de production centralisé, garantissant une géométrie et des spécifications synchronisées.

8. Adoption et évolution des pratiques

L’adoption initiale a généré une friction prévisible. Les designers, habitués au CAD manuel, percevaient d’abord l’automatisation comme une étape supplémentaire.

L’adoption s’est accélérée lorsque deux réalités se sont imposées :

- Les standards étaient appliqués

La dérive d’interprétation disparaissait et les sorties devenaient cohérentes - La vitesse devenait indiscutable

Lorsque les designers ont constaté qu’ils pouvaient générer des variantes beaucoup plus rapidement et éviter les boucles de reprise, Outlier3D est passé du statut de nouveau logiciel à celui de méthode de production la plus rapide.

Une fois que le système produisait une géométrie cohérente sous des ordres réels, son adoption est devenue naturelle plutôt qu'imposée.

9. Comparaison avant / après

Avant Outlier3D, le débit était limité par le travail manuel, l’interprétation et les reprises.

Avec Outlier3D, le temps de génération se réduit au temps de calcul (quelques secondes), plus le temps de saisie. La cohérence s’améliore car chaque variante provient d’une définition unique et applicable.

Les modes de défaillance se déplacent vers des problèmes visibles en amont (entrées invalides, dimensions impossibles, données manquantes) plutôt que vers une dérive silencieuse de la géométrie.

Même une adoption partielle couvre une capacité équivalente à un designer à temps plein. À mesure que l’espace paramétrique est standardisé, la capacité augmente sans recrutement.

10. Défis techniques et solutions

Références héritées incohérentes : normalisation vers un standard unique.

Standards implicites : formalisation du savoir tacite en règles documentées.

Cas extrêmes : flexibilité contrôlée et chemins d’exception approuvés.

Performance : modularité, optimisation ciblée et isolation des opérations coûteuses.

11. Validation des sorties et assurance qualité

Chaque définition est validée avant déploiement via des tests structurés et une validation client. Des scénarios extrêmes sont exécutés sur l’espace de paramètres. Un rapport de standardisation est livré pour approbation.

Chaque SKU généré inclut des données structurées décrivant précisément ce qui a été produit. Les erreurs, lorsqu’elles surviennent, proviennent d’entrées invalides plutôt que d’une dérive silencieuse.

12. Scalabilité et réutilisabilité

La modularité permet une adoption accélérée. Les blocs réutilisables réduisent l’effort d’intégration de nouveaux SKUs et les changements peuvent être effectués sans déstabiliser l’ensemble du pipeline.

13. Résultat final

Outlier3D a transformé le pipeline de production 3D du client. La modélisation manuelle a été remplacée par un système automatisé et standardisé, capable de générer des variantes avec une géométrie cohérente et reproductible.

La capacité a augmenté sans augmentation d’effectifs, tout en libérant du temps pour le travail créatif et sur mesure.

14. Points clés pour les futurs clients

- La standardisation rend l’automatisation possible

- Les définitions de SKU éliminent la dérive d’interprétation

- Les sorties centralisées réduisent les frictions inter-équipes

- Outlier3D exécute la définition et gère les exceptions approuvées

En pratique, les décisions de design cessent d’exister dans la tête des individus pour devenir des systèmes : scalables, auditables et reproductibles.

Envie de construire votre propre colonne vertébrale de production ?

Si votre équipe est submergée par des variations de SKUs répétitives, nous pouvons vous aider à standardiser votre logique produit et à déployer un pipeline capable de générer des sorties prêtes pour la production en quelques secondes, tout en préservant l’intention de design.